Вакуумные печи для закалки в масле: области применения и уникальные свойства

2024-07-05

Вакуумные печи для закалки в масле: области применения и уникальные свойства

Закалка стали – одна из основных операций в термической обработке. Изначально проводимая в водном растворе, природа закалочной среды влияет на свойства конечной стали, оптимизируя твердость, микроструктуру и деформацию обработанной детали. В зависимости от типа стали и желаемого результата, закалочная промышленность перешла на масло, соляные ванны или (в последние годы) на инертные газы под давлением с появлением вакуумных печей. В данной статье мы не будем подробно описывать механизмы закалки. Однако в ней будут описаны возможности вакуумных печей для закалки в вакуумных печах по сравнению с обычными вакуумными печами для закалки в масле и закалкой в газе под высоким давлением 20 бар.

Проблемы вакуумных печей для закалки в масле

Как и в любом другом процессе закалки, целью вакуумной печи для закалки масла является преобразование аустенитной фазы в мартенситную структуру путем быстрого охлаждения для достижения желаемого значения твердости. В зависимости от марки стали и профиля охлаждения можно получить несколько различных структур.

Когда аустенизированная деталь погружается в масло, существует несколько последовательных фаз охлаждения.

Паровая фаза: масло, находящееся в контакте с деталью, поднимается и перемешивается за счет теплопроводности, что приводит к умеренному охлаждению. Фаза кипения: под воздействием тепловых эффектов масло переходит в паровую фазу. Поглощение скрытой теплоты сухого испарения приводит к самому быстрому охлаждению. Это самая решающая фаза операции отпуска/закалки, но и самая трудноконтролируемая. Образование паровой оболочки вокруг детали может привести к перегреву, что снижает скорость и эффективность охлаждения.

Конвективная фаза: паровая фаза исчезает, когда температура становится низкой и, следовательно, недостаточной. Тогда конвекция масла может завершить охлаждение до равновесной температуры. Адекватность этих теоретических кривых обеспечивает успех процесса.

Конечно, такое представление является упрощенным. Дело в том, что детали никогда не охлаждаются равномерно из-за разной толщины поперечного сечения самих деталей. Эти неоднородности охлаждения – как незначительные, так и сильные – приводят к мартенситным превращениям в разное время на этапе закалки. Переход через точку Ms в разное время приводит к внезапному расширению детали и деформации во время закалки. Увеличение скорости охлаждения приведет к увеличению температурных градиентов в детали, поэтому рекомендуется настроить скорость на оптимальные значения. Правильная настройка параметров закалки позволяет достичь механических свойств, уменьшить искажения и получить приемлемые геометрические стандарты. Если газовая закалка используется для уменьшения деформации путем снижения скорости охлаждения, она неэффективна для низколегированных сталей и кусковых деталей, так как в этом случае трудно достичь твердости сердцевины.

Преимущества вакуумных закалочных печей

Вакуумная термообработка становится все более распространенной в течение последних 20 лет. Однако обычно она ассоциируется с инертным охлаждающим газом под давлением. Вакуумная печь для закалки в масле еще мало распространена, но она дает интересные преимущества для промышленности. Процесс нагрева происходит в вакуумной печи, которая защищает поверхность благодаря полному отсутствию окисления или обезуглероживания. Простое управление парциальным давлением газа еще больше расширяет возможности. Парциальное давление инертных газов (азота, аргона) ограничивает сублимацию легирующих элементов. Кроме того, парциальное давление активных газов позволяет проводить науглероживание или совместную инфильтрацию углерода и аммиака при низких давлениях и высоких температурах, что сокращает время цикла.

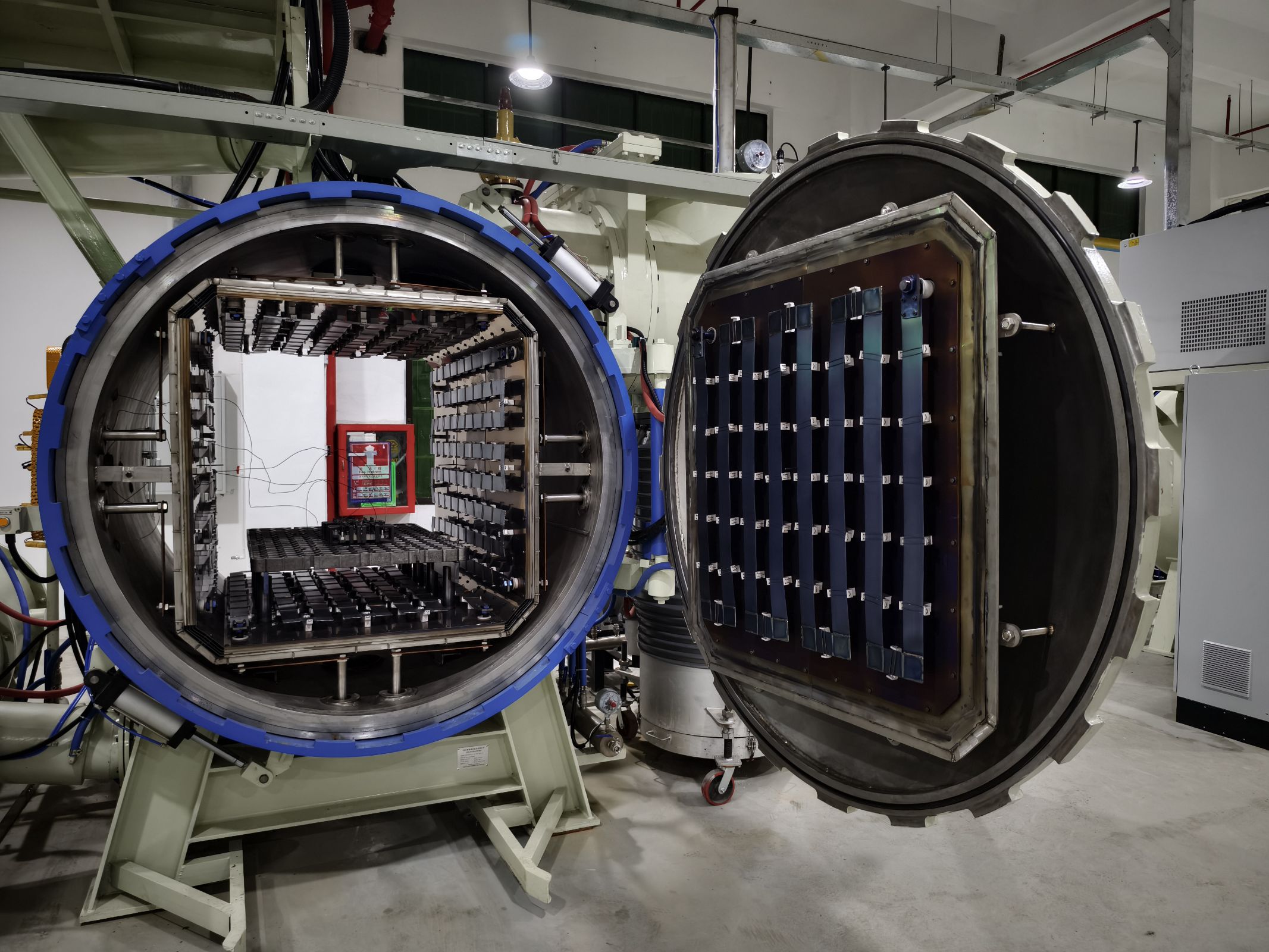

закалочная печь Контроль охлаждения

Поскольку перенос шихты происходит после вакуумной продувки печи под защитой вакуума или инертного газа, поверхность детали всегда защищена до полного погружения в масло. Защита поверхности очень похожа, независимо от того, закаливается ли она в масле или в газе. Основным преимуществом по сравнению с традиционными атмосферно-вакуумными закалочными печами является точный контроль параметров охлаждения. В вакуумной печи можно изменять стандартные параметры закалки – температуру и перемешивание, а также давление над закалочным баком. Изменение давления над резервуаром приводит к перепаду давления внутри масляной ванны, что изменяет кривую эффективности охлаждения масла, определенную при атмосферном давлении. Фактически, зона кипения – это стадия с наибольшей скоростью охлаждения. Из-за тепловой нагрузки изменение давления масла приводит к изменению его испарения. Снижение давления активирует явление парообразования, тем самым инициируя фазу кипения. Это повысит эффективность охлаждения закалочного раствора и увеличит закалочную способность по сравнению с атмосферными условиями. Однако большое количество образующегося пара может привести к возникновению явлений в оболочке и потенциальной деформации. Повышенное давление в масле препятствует образованию паров и замедляет их испарение. Оболочка прилипает к детали и охлаждается более равномерно, но менее интенсивно. В результате вакуумные печи для закалки в масле имеют более равномерную структуру и меньшую деформацию. Комбинация управления давлением масла с его начальными характеристиками охлаждения, температурой и выбором режима перемешивания дает пользователю дополнительное преимущество в виде оптимизированных условий закалки и улучшает его способность находить правильный компромисс между скоростью и равномерностью и, следовательно, между твердостью и деформацией. Высокая эффективность охлаждения масла обеспечивает уровень гарантии и безопасности по сравнению с закалкой газом под высоким давлением, обычно используемой в вакуумных печах или печах низкого давления, особенно для деталей большого сечения или деталей из сталей с низкой прокаливаемостью. Для этих целей вакуум больше не является препятствием для вакуумных печей для закалки в масле. Опыт показывает, что точный контроль условий закалки, включая регулировку давления масла, может привести к деформации при газовой закалке с более высокой плотностью шихты и смешанной шихты с оснасткой и корзинами.

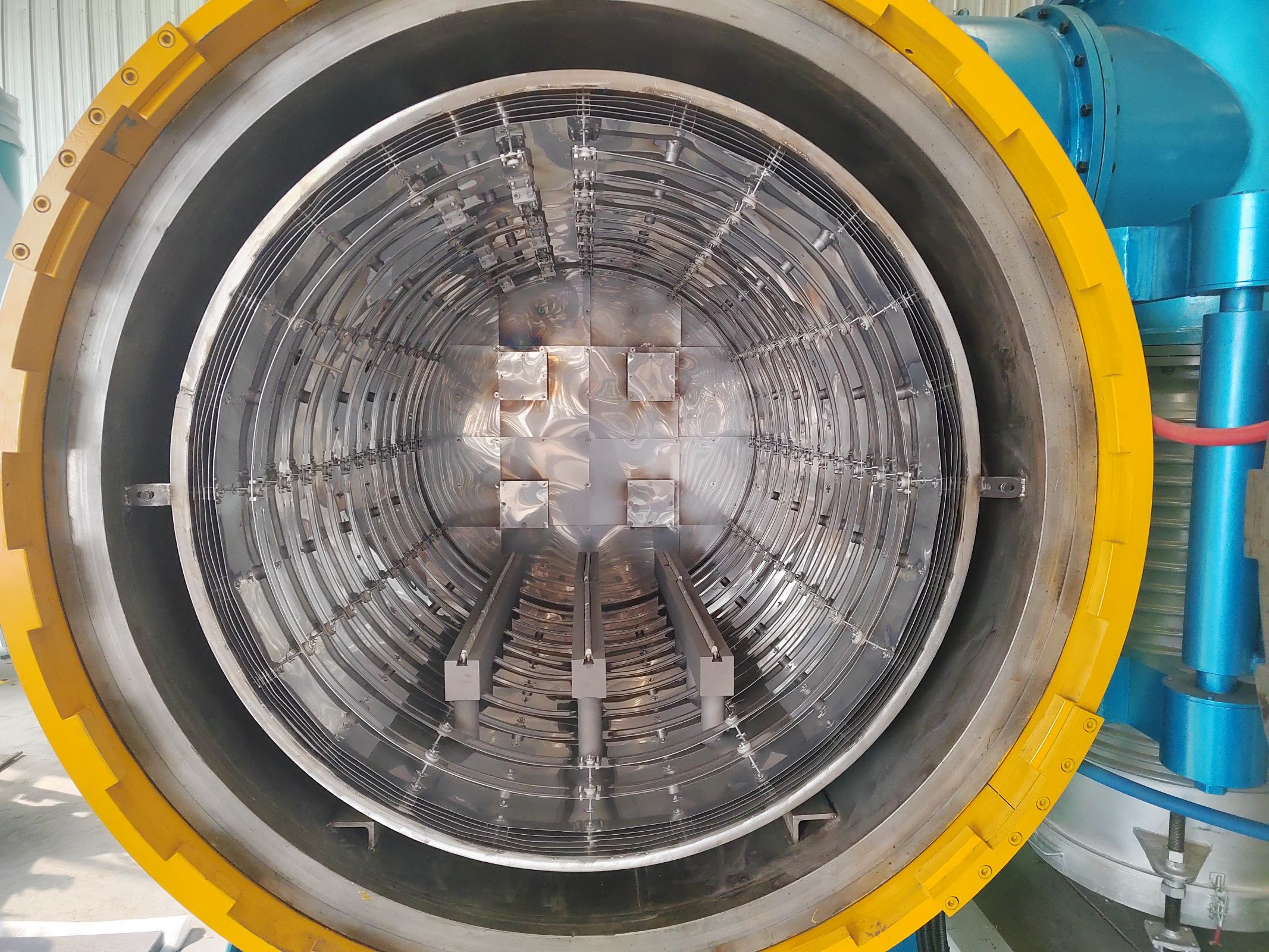

Вакуумная закалочная печь Низкая стоимость обслуживания и расходных материалов

Полное отсутствие кислорода в процессе закалки не только защищает деталь, но и предотвращает окисление масла. Даже в контролируемой атмосфере при закалке не происходит сгорания масла, как при обычной закалке. Поэтому старение масла ограничивается термоциклированием. Свойства масла, в первую очередь его эффективность охлаждения и вязкость, остаются чрезвычайно стабильными с течением времени, что повышает воспроизводимость результатов и снижает необходимость контроля. Пары масла, образующиеся в процессе закалки, конденсируются на внутренних стенках печной камеры в предназначенном для этого конденсаторе с водяным охлаждением. Таким образом, масло будет использоваться непосредственно повторно. Обновление требуется лишь изредка и частично, просто чтобы дополнить расход, связанный с удержанием деталей при разгрузке. Небольшое количество примесей в масле образуется только под нагрузкой и поэтому не требует постоянной фильтрации. Это позволяет избежать риска засорения и истощения масляного фильтра. Потребление нейтрального газа также ограничено тем, что необходимо для заполнения закалочного бака при давлении, близком к атмосферному. Это потребление снижается в 10-15 раз по сравнению с оптимальным решением – закалкой газом под высоким давлением и эквивалентными нагрузками. Больше нет необходимости использовать дорогие газы или смеси для обеспечения качества закалки.

-3.jpg)